1.减少膨胀引起的热应力:窑具选用热膨胀系数小的材质,或在窑具内掺杂部分热膨胀系数小的材料,可以减少晶相的热膨胀,从而减小热应力。另外,当窑具内部主晶相受热膨胀时,如果其结构内部有一定空间,可以容纳一定程度的变形,则可以起到缓解热应力的作用。主要方法有:(1)引入低膨胀系数的材料。(2)在窑具内设置大量微气孔。(3)引入负膨胀机制。

2.形成微裂纹网络:微裂纹对提高材料的断裂表面能有贡献,这些裂纹吸收弹性应变能,使驱动主裂纹扩展的能量降低,从而提高材料的断裂表面能。另外,这些微裂纹对降低材料的弹性模量也有贡献,既提高了断裂表面能,又降低了弹性模量,可以改善材料的抗热震性。主要方法有:(1)控制颗粒极配。(2)热膨胀失匹配。

图1刚玉-莫来石热膨胀失匹配形成的微裂纹

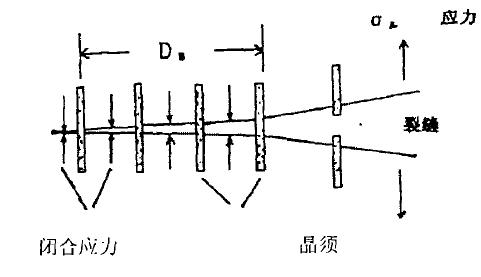

3. 引入颗粒间的界面断裂时的耗能机制:耐火材料中颗粒往往密度大、强度高,起着阻碍裂纹扩展的作用。当裂纹前沿遇到颗粒时,一般不能穿过,而是绕过颗粒,穿过颗粒间强度低的界面扩展。如果在裂纹穿过界面的过程中,引入纤维拨出、颗粒拨出、弱界面解聚等耗能机制,便可以提高窑具的断裂表面能,从而提高窑具的抗热震性。主要方法有:(1)掺入纤维、晶须或柱状莫来石。(2)颗粒弥散。(郑大高温所 陈宁)

图2裂纹桥联机理

图3裂纹沿晶须轴向与径向扩展