实现耐火材料轻量化,可以节约资源、降低能耗、环境友好。通常材料的导热情况与其强度、抗渣性能是互相矛盾,因此,研究提高低导热耐火材料的强度和抗渣性是实现材料轻量化的关键。

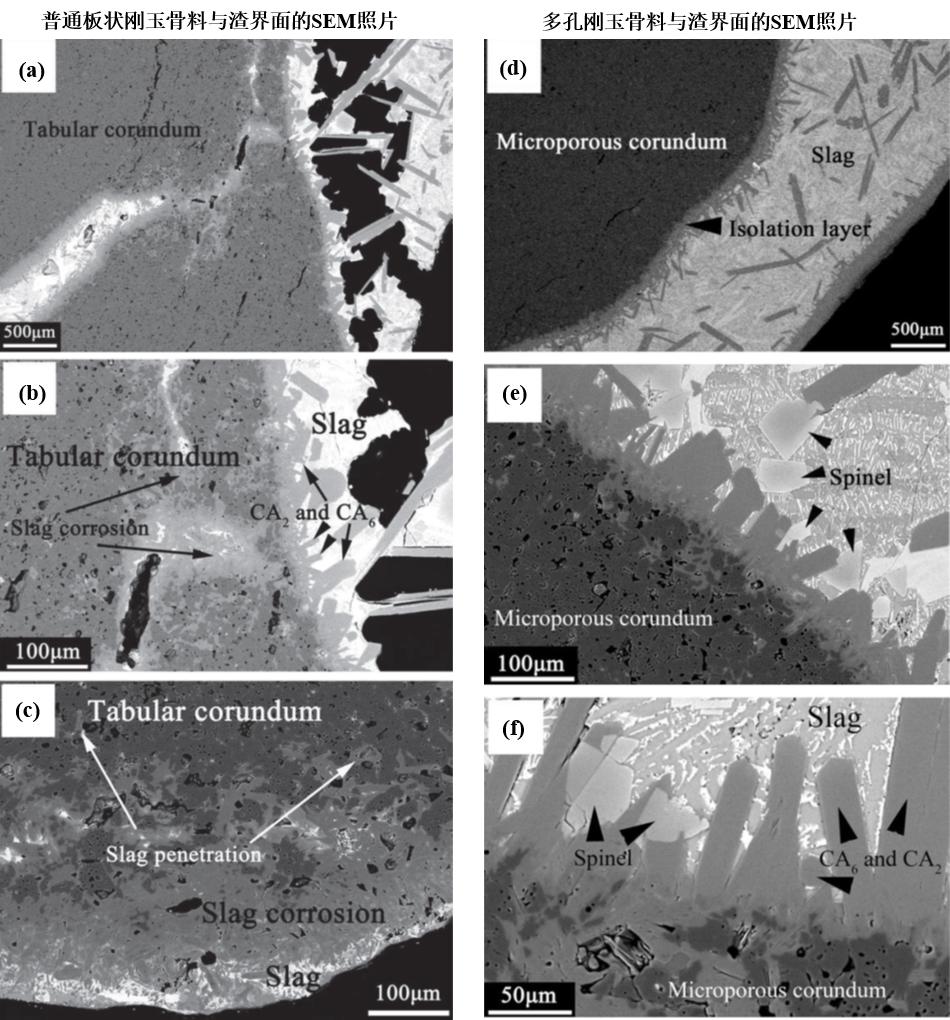

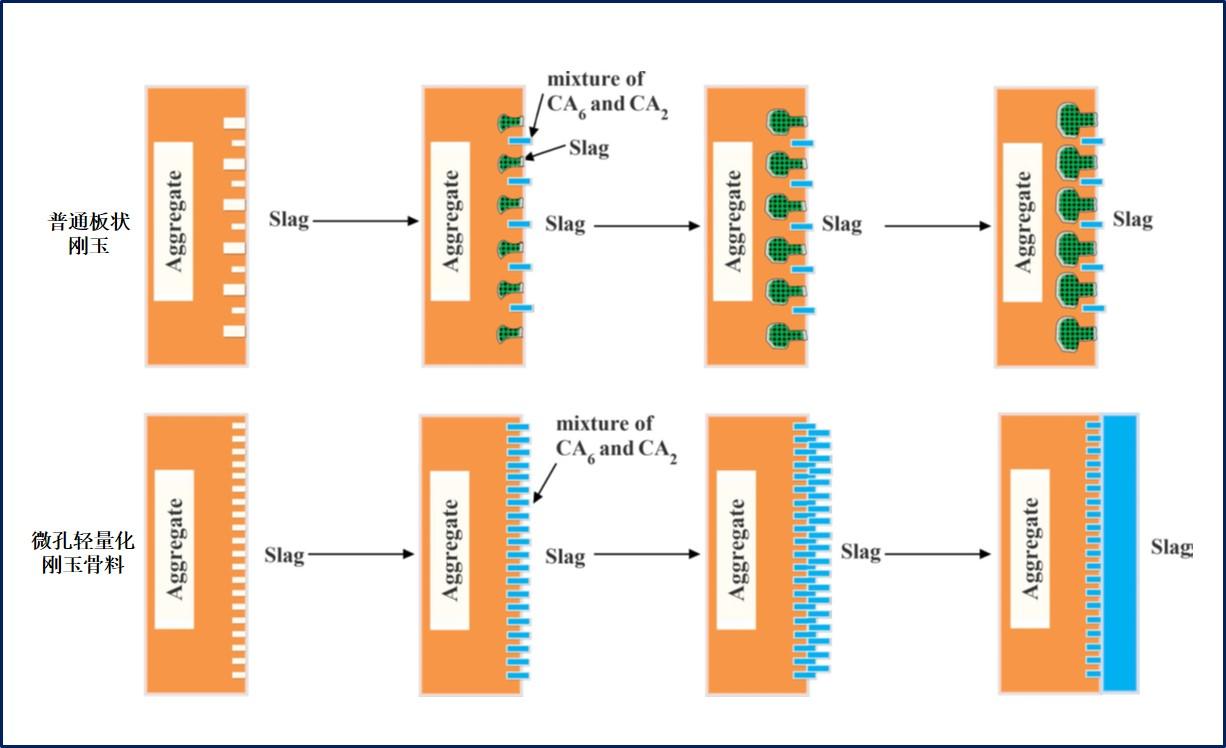

文献报道:以α-Al2O3微粉(D50=2.125μm)和淀粉(D50=11.206μm)为主要原料,通过湿磨法后经1830℃煅烧,制备了一种高强度、微孔轻量化刚玉骨料,其体积密度为3.36g·cm-3 ,显气孔率为4.1%,闭口气孔率达10.1%,中位孔径为0.49μm,且其抗渣性能优于普通板状刚玉骨料。对其渣侵蚀后骨料的显微结构分析发现:在微孔刚玉骨料与熔渣反应界面形成了一层连续的隔离层,隔离层中主要为大量的CA2及CA6柱状晶体;而普通刚玉骨料与熔渣反应界面的柱状晶体分布则不连续,熔渣大量侵蚀或渗透进入骨料内部(如图1所示)。作者认为微孔结构更有利于CA2及CA6柱状晶体成核(即第二相的结晶析出)和晶体长大(即Oswald熟化过程),由于微孔刚玉骨料孔径更为细小,在熔渣与骨料反应过程中熔渣达到饱和时,微孔刚玉及普通刚玉的临界溶解厚度分别为0.14及0.27μm;并且第二相熟化速率增大,微孔刚玉骨料的第二相熟化速率为普通刚玉的12倍,故轻量化微孔刚玉骨料抗渣性由于普通板状刚玉骨料。两种刚玉骨料的渣蚀过程示意图如图2所示。(郑大高温所 张 举;实验数据节选自:J. Am. Ceram. Soc., 98(2015) 1658)

图1

图2